首先,复合材料制造方法的主要影响因素包括工艺参数、界面设计以及增强体的选择与处理。工艺参数的选择对复合材料的内部结构和性能具有至关重要的影响。例如,在热压成型过程中,温度和压力的选择将直接影响复合材料内部纤维的排列和树脂的固化程度,进而影响其力学性能和耐热性能。因此,精确控制工艺参数是确保复合材料性能稳定可靠的关键。

界面设计是复合材料制造过程中的另一个关键环节。界面设计决定了纤维与基体之间的结合强度,良好的界面设计能够使纤维与基体之间形成较强的化学键合,从而提高复合材料的整体性能。反之,若界面设计不当,可能导致纤维与基体之间的脱粘、开裂等问题,严重影响复合材料的性能。因此,界面设计需要综合考虑纤维和基体的性质,以及它们之间的相互作用,以确保形成稳定可靠的结合界面。

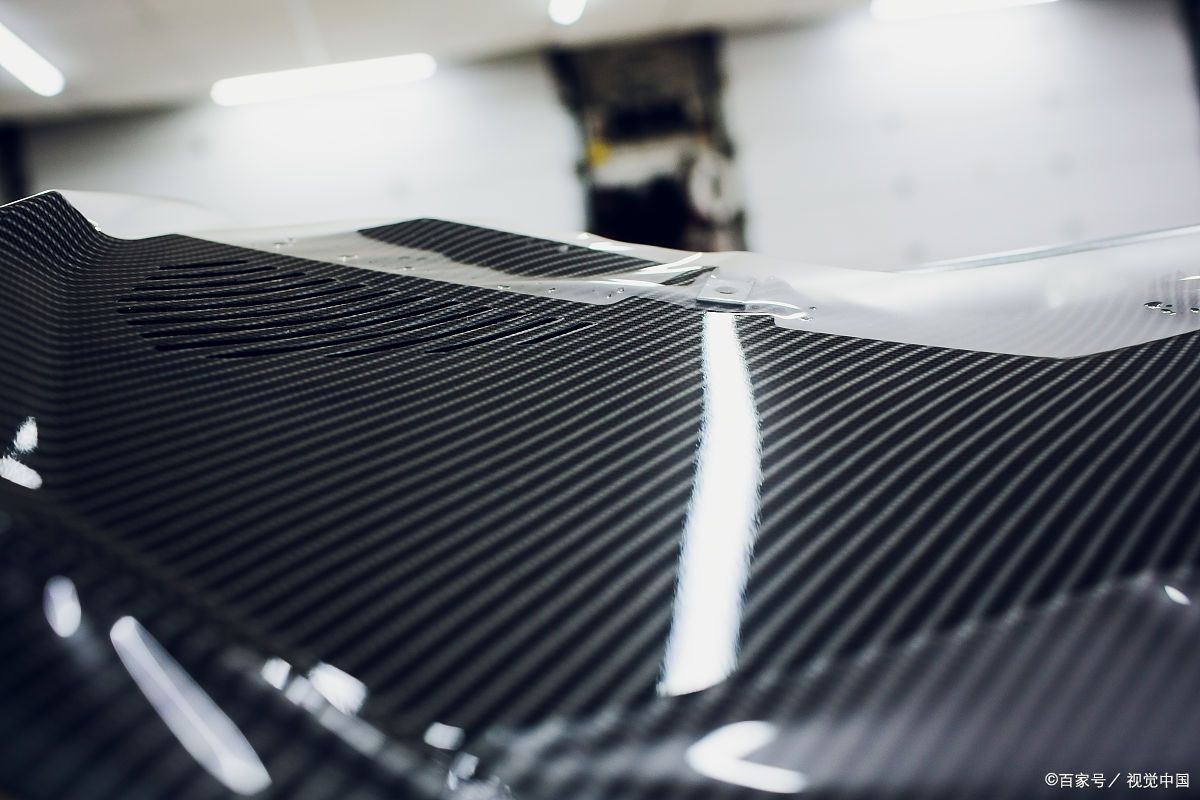

增强体的选择和处理也是影响复合材料性能的重要因素。增强体通常包括玻璃纤维、碳纤维、芳纶纤维等高性能纤维材料。这些纤维具有优异的力学性能和热稳定性,能够显著提高复合材料的强度、刚度和耐热性能。然而,不同的增强体具有不同的性能和特点,因此需要根据具体的应用环境和性能要求来选择合适的增强体。此外,增强体的表面处理也是提高其与基体结合强度的有效方法,例如通过化学处理或涂层技术来改善纤维的表面性质。

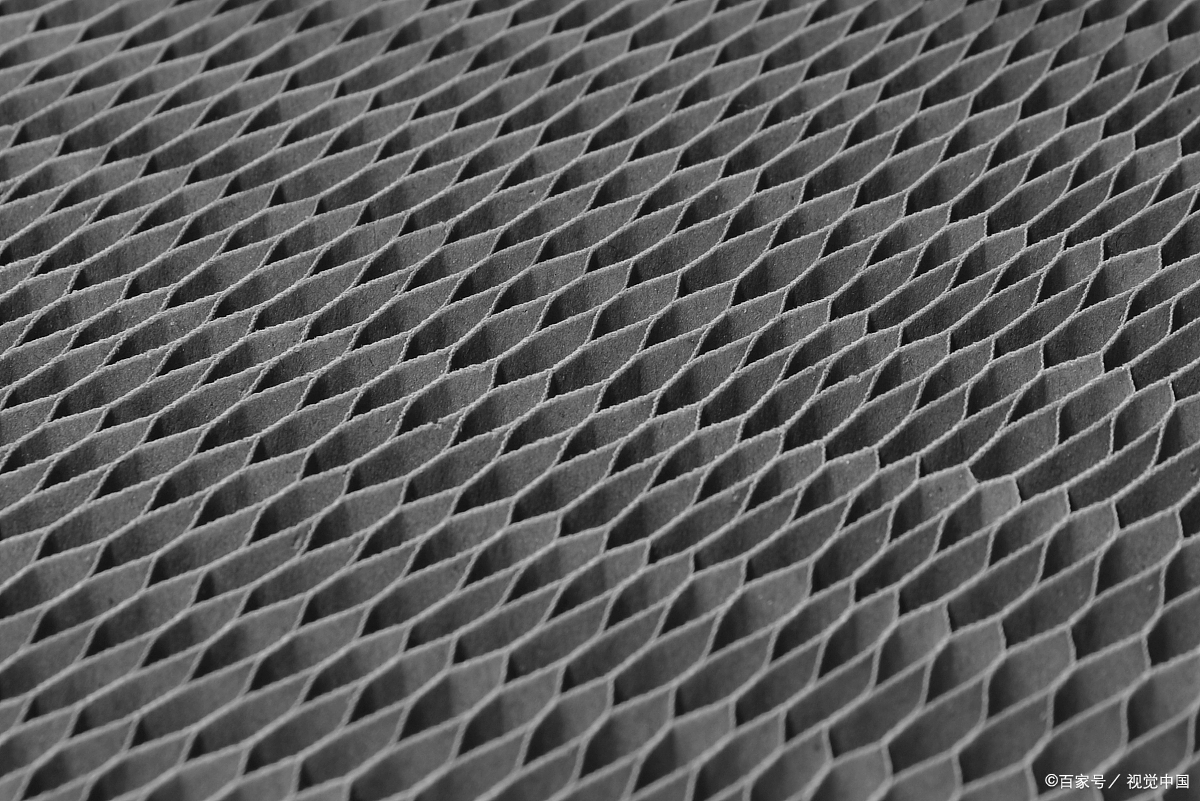

在选材方面,复合材料的设计需要考虑基体材料和增强材料的性能和相容性。基体材料通常是聚合物、金属或陶瓷等,而增强材料则包括纤维、颗粒或片状材料等。