一、高精度仿真技术概述

高精度仿真技术主要基于计算机模拟技术,通过建立模具和材料的数学模型,预测树脂在模具中的流动行为、固化过程以及最终制品的性能。这些模型涵盖了流体动力学、热传导、化学反应和力学等多个学科领域,能够准确模拟树脂在纤维预成型体中的浸渍过程、固化过程中的温度分布、应力应变状态等关键参数。

二、树脂冲模流动仿真

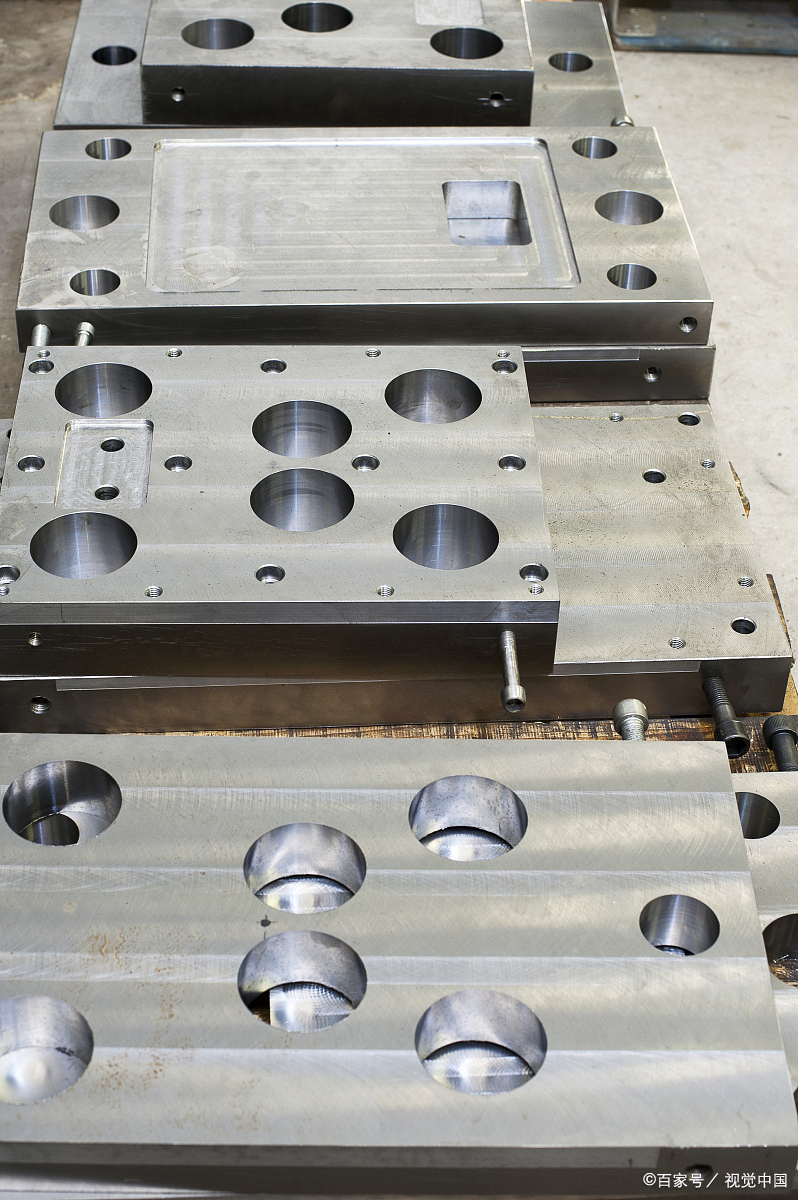

在液体成型工艺中,树脂冲模流动是一个复杂的过程,涉及树脂的宏观流动和纤维的微观浸渍。高精度仿真技术能够模拟树脂在模具中的流动路径、速度分布和填充状态,从而预测可能出现的充模不完全、纤维浸润效果差等问题。通过调整模具设计、树脂注入速度和压力等工艺参数,可以优化树脂的流动行为,确保制品的完整性和均匀性。

三、性能预测与优化设计

除了流动仿真外,高精度仿真技术还能够预测制品的固化过程、力学性能和热学性能等关键指标。通过模拟树脂在固化过程中的化学反应、温度变化和应力分布,可以预测制品的固化均匀性、转化率和残余应力等性能参数。这些预测结果可以为优化设计提供重要依据,帮助工程师调整工艺参数、优化模具设计和材料选择,从而提高制品的质量和性能。

四、广泛应用

高精度仿真技术在液体成型工艺中的应用范围广泛。在航空航天领域,它用于制造各种飞机的次承力或主承力结构件,如机翼壁板、机身壁板和隔框等,确保制品具有优异的力学性能和可靠性。在汽车工业中,它用于制造轿车的顶盖、侧围车顶加强板等关键部件,提高车辆的安全性和舒适性。在船舶和风力发电领域,它用于制造大型船体结构、风机叶片等复杂构件,确保制品具有足够的强度和耐久性。

五、未来展望

随着计算机技术和数值模拟技术的不断发展,高精度仿真技术在液体成型工艺中的应用将更加广泛和深入。未来,我们可以期待更多先进的仿真方法和工具的出现,如基于人工智能和大数据的智能优化算法、更加精细的微观结构模型等,这些都将为液体成型工艺的优化和创新提供更加强大的支持。

总之,液体成型工艺中树脂冲模流动与性能预测的高精度仿真技术是一项具有广泛应用前景和深远影响的重要技术。它将为复合材料制造领域带来更加高效、可靠和环保的制备方法,推动相关行业的持续发展和创新。